Сварка труб электросваркой — этапы работы

В автономных комплексах отопления передача теплоносителя часто осуществляется по металлическим трубам. Для их соединения в единую систему используется электрическая сварка. Метод позволяет получать прочные, герметичные места стыков, которые способны выдерживать сильное термическое воздействие, постоянное давление воды.

Выбор электродов

Электросварка — самый востребованный и доступный способ сваривания металла. Способ подходит для соединения труб круглого и профильного сечения, других стальных изделий и металлоконструкций. Сварочный аппарат преобразует переменный ток в постоянный, нагревает электродугу и затем металл до нужного состояния. Технология считается универсальной, доступна для освоения даже новичкам

Электрод — это тонкий металлический стержень с особым покрытием. Он создает устойчивую электрическую дугу, возле которой формируется определенная среда. Электрод плавит металл, но в то же время не дает ему соприкасаться с кислородом и окисляться.

Электрод — это расходный материал, его характеристики напрямую влияет на качество выполняемых работ. Изделия классифицируются по типу сердцевины:

- С неплавящейся сердцевиной. Формируют устойчивую дугу при любом токе, практически не деформируют металл.

- С плавящейся сердцевиной. Здесь рабочим элементом служит проволока разной толщины. Бывают стальными, медными и алюминиевыми. Позволяют работать в труднодоступных местах, подходят для сваривания разных металлов.

Внешняя оболочка может иметь толщину покрытия от 1 до 3 мм, изготавливается из разных материалов:

-

С кислым основанием (A).

Легко зажигаются и стабильно горят, позволяют производить сварку на разном токе, формируют ровный сварочный шов. Минусы — выделяют опасные токсины.

-

Целлюлозное (C). В состав покрытия входят органические элементы, смолы, тальк. Электроды с подобным внешним покрытием применяются при сварке труб большого диаметра, например, магистральных каналов для транспортировки воды, газа. Поддерживают возможность создания швов на спуск. При сварке выделяется минимальное количество шлака. Минусы — сильные брызги металла, перед использованием электроды нуждаются в прокалке.

-

Рутилово-кислотное (RA).

Используются для сварки труб систем тепло- и водоснабжения. Образовавшийся шлак легко убирается простукиванием.

-

Рутиловые (RR)).

Формируют стойкий, ровный и аккуратный шов, позволяют работать короткими швами, легко поджигаются. Применяются при создании соединений на углах, многослойных систем, а также для сварки по ржавому и влажному металлу.

-

Рутилово-целлюлозное (RC).

Главное преимущество — с их помощью можно делать сварку в разных плоскостях. Электроды этого типа часто используют для создания вертикального шва.

-

Основное (B).

Универсальные приспособления. Могут применяться при работе с толстостенными трубами, их можно использовать даже при минусовой температуре.

В магазинах представлен огромный выбор электродов разных марок. Перед покупкой рекомендуется проконсультироваться у профессионального сварщика или прочитать отзывы на тематических форумах.

Совет. Нельзя экономить на расходниках. Неправильно выбранный электрод может значительно снизить качество сварки.

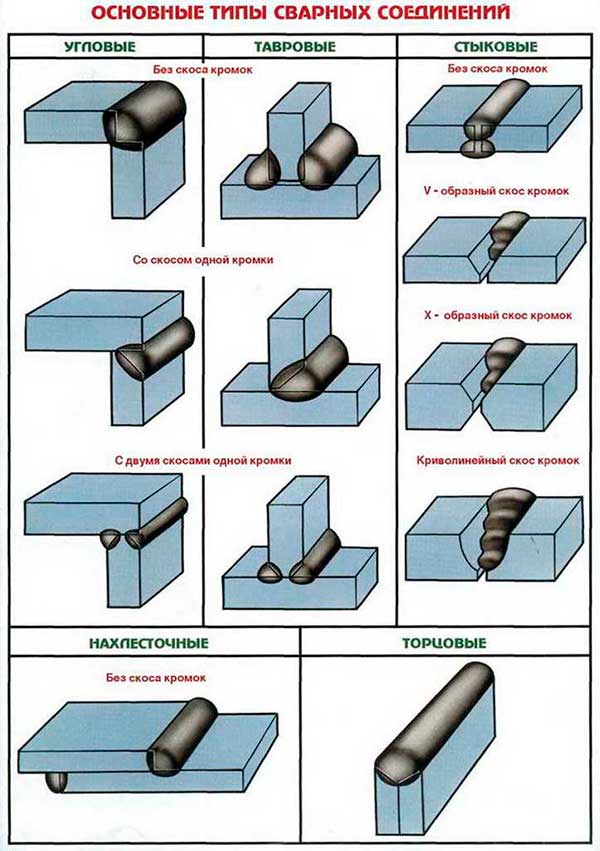

Виды сварных швов и соединений

Электросварка позволяет получать герметичное, надежное соединение двух труб с минимальной вероятностью протечки. Чтобы получить такой результат, нужно добиться качественного сварного шва путем сплавления двух металлических кромок. Выделяют несколько типов швов:

- Встык. Самый популярный вариант. Трубы располагают друг напротив друга, соединение происходит по сечению.

- В тавр. Две части труба располагают в форме литеры «Т».

- На угол. Элементы при обработке находятся под прямым углом.

- Внахлест. Края одной из трубы развальцовывают до определенного диаметра и насаживают на другую, затем сваривают.

Выбор типа шва зависит от материала, с которым предстоит работать, толщины металла, ориентации элементов в пространстве. При формирования систем отопления преимущественно выбирают сварку встык и под углом.

Также существуют другие виды соединений:

- Трубы располагаются вертикально, без соприкосновения с основанием.

- Части находятся горизонтально по отношению друг к другу.

- Потолочный. При сварке электрод находится под трубой.

- Нижний.

Противоположный потолочному, рабочий элемент находится сверху.

При работе с трубопроводами систем водоснабжения лучше использовать поворотный шов. Места стыковки двух частей должны быть проварены по толщине стенки.

Особенности работы:

- Чтобы предотвратить попадание остатков металла в полость трубы, электрод стоит всегда держать с небольшим уклоном, около 45°.

- Для сварки труб в тавр или в стык применяют электроды 2–3 мм, а сила тока аппарата при этом составляет 80-110 Ампер. Идеальная высота шва в этом случае — 3 мм. Такое сочетание позволит добиться наилучшей герметизации системы.

- При соединения заготовок внахлест силу тока лучше увеличить до 120 Ампер.

Сварка профилированных труб проходит по несколько иной схеме. Сначала проводится точечная приварка — захватывают две точки, затем еще две с противоположной стороны и так по периметру. Когда труба прогреется до нужного состояния формируется сплошной шов по всей длине сечения.

Подготовительные работы

Перед началом сварки нужно подобрать подходящие трубы, провести их диагностику, обработать стыки. Требования к свариваемым трубам:

- Одинаковые размеры, в том числе равная толщина стенок.

- Круглая форма, без дефектов, неправильных торцов, отклонений от окружности.

- Соответствие химического состава металла требованиям ГОСТ и другим нормативам.

Обязательно нужно проверять наличие сертификата у используемых труб, особенно если это трубопровод для питьевой воды.

После выбора подходящих изделий можно переходить к последующей обработке. Процесс включает несколько этапов:

- Проверка среза трубы, она должна соответствовать 90°.

- Зачистка торцов и соседних участков (шириной не менее 10 мм) от масла, ржавчины и других загрязнений, полировка до идеального блеска.

- Обезжиривание поверхности.

Следующий этап — изменение формы торца. Кромки должны иметь раскрытие 65º и притуплены на 2 мм. Обработку проводят вручную, фаскоснимателем, шлифмашиной, также можно использовать и специализированное оборудование, но этот вариант подойдет для профессиональных мастеров, крупных мастерских.

Процесс электросварки

Для тех, кто ранее не работал со сваркой, лучше заранее попрактиковаться на ненужных обрезках, чтобы не испортить основную конструкцию.

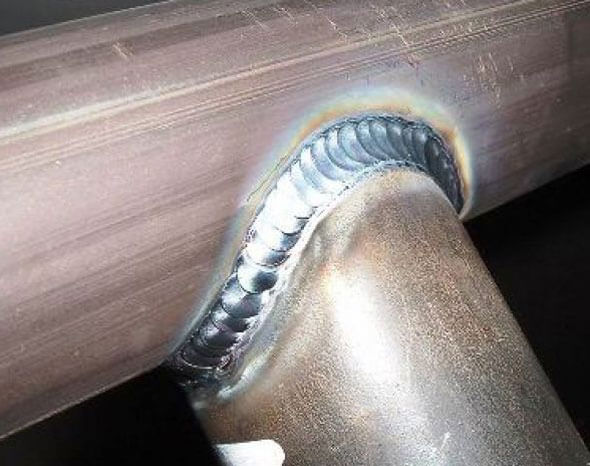

При сварке круглых труб шов должен быть сплошным, то есть нельзя отнимать инструмент от изделия в продолжении всего процесса. Если нужно будет сделать поворотные и неповоротные стыки, электросварка осуществляется в несколько слоев:

- При толщине стенок трубы до 6 мм наносят 2 шва.

- Для 6–12 мм понадобится уже 3 шва.

- Для изделий больше толщины потребуется 4 шва.

Важно, нанесение каждого следующего слоя возможно только после полного остывания предыдущего. В промежутках обязательно необходимо удалять шлак, который образовался во время сварки.

Применяемый ток и полярность зависит от химических и физических параметров металла, толщины стенок, оболочки расходных материалов. Эти данные указывают в технической документации к электродам.

Силу тока можно выяснить самостоятельно. Обычно этот показатель зависит от толщины стержней электродов. Чтобы узнать силу тока в амперах, нужно умножить длину стержня на 30 или 40. После этого можно выставить нужное значение на сварочном оборудовании.

Точных требований к скорости выполнения сварки нет. Обычно все приходит с опытом. Чтобы избежать возникновения дефектов, не нужно оставлять дугу на одном месте длительное время.

Особенности сборки соединений

Сборка стыков облегчит и ускорить сварку. Основные правила работы:

- Трубы соединяют встык и фиксируют в тисках или других подобных приспособлениях. Затем в 2–3 местах производится точечная сварка.

- 2 точки обычно делаются на противоположных сторонах.

- Если точка соприкосновения 1, дальнейшее приваривание следует начинать с противоположной стороны.

Для изделий со стенками до 3 мм нужен рабочий элемент на 2,5 мм. Если же толщина равна или превышает 4 мм, соединение происходит сразу в два шва — корневым (проходит по всей длине) и валковым (высотой 3 мм).

Виды стыков

Технология сварки подбирается индивидуально, зависит от пространственного расположения труб. Соединения могут быть вертикальными, горизонтальными и под углом 45°. Общие правила обработки поворотных стыков:

- Подобные процессы удобнее выполнять в специальном оборудовании — вращателе. Он позволит регулировать скорость работы.

- Трубу во вращающийся инструмент устанавливают таким образом, чтобы место соприкосновения металла с дугой находилось на 30º ниже верхней ее точки.

Можно обойтись и без вращателя. Для этого достаточно вручную переворачивать трубу на 60-110º в процессе обработки.

При работе под углом 180º нужно действовать следующим образом:

- Около 2/4 размера трубы приваривают по внешнему ярусу сгиба в 1–2 слоя.

- Трубу переворачивают и доделывают шов, добавляя сразу все слои.

- В завершении элементы еще раз переворачивают и доделывают оставшиеся слои на самом первом шве.

При сварке неповоротных стыков работа начинается с низа трубы и постепенно переходит к верхней части. Затем ту же операцию повторяют с другой стороны. Высота шва при этом может доходить до 4 мм. При этом дуга электрода становится короткой, равной половине толщины сердечника.

Контроль качества

В завершении сварочных работ проводится проверка качества швов и то, насколько герметичны соединения. Место сварки очищают от шлака, простукивая небольшим молотком. Затем нужно убедиться, что на швах нет никаких дефектов. Также следует измерять толщину шва. Для этого используют специальные щупы или другие приспособления.

Водо- и газопроводы должны быть обязательно проверены на уровень герметичности. Пробный пуск при разном напоре и давлении поможет понять, насколько готовы трубы к эксплуатации в реальных условиях.

Правила техники безопасности

Следует понимать, что электросварка вид деятельности повышенной опасности. Здесь происходят физические и химические процессы, которые могут нанести вред здоровью, например, есть вероятность получить ожог рук или роговицы глаза. Поэтому во время работы необходимо соблюдать правила техники безопасности:

- Оградить рабочую зону и предотвратить доступ к месту посторонним лицам.

- Все части сварочного аппарата должны иметь изоляцию от электротока и, в первую очередь, токопроводящие жилы. В источниках изоляции не должно быть трещин и других повреждений.

- Корпус оборудования и других используемых прибор нужно заземлить. Для улучшения изоляции во время процесса можно надеть на ноги галоши и постелить резиновый коврик.

- Обязательно использовать щиток для защиты глаз и лица.

- Во время работы можно надевать исключительно сухие рукавицы и спецодежду.

Также нужно следить, чтобы рядом с местом сварки не было быстро воспламеняющихся материалов, предметов.

Игнорирование этих требований может привести к травме или чрезвычайной ситуации.

Товары принадлежащие данное категории